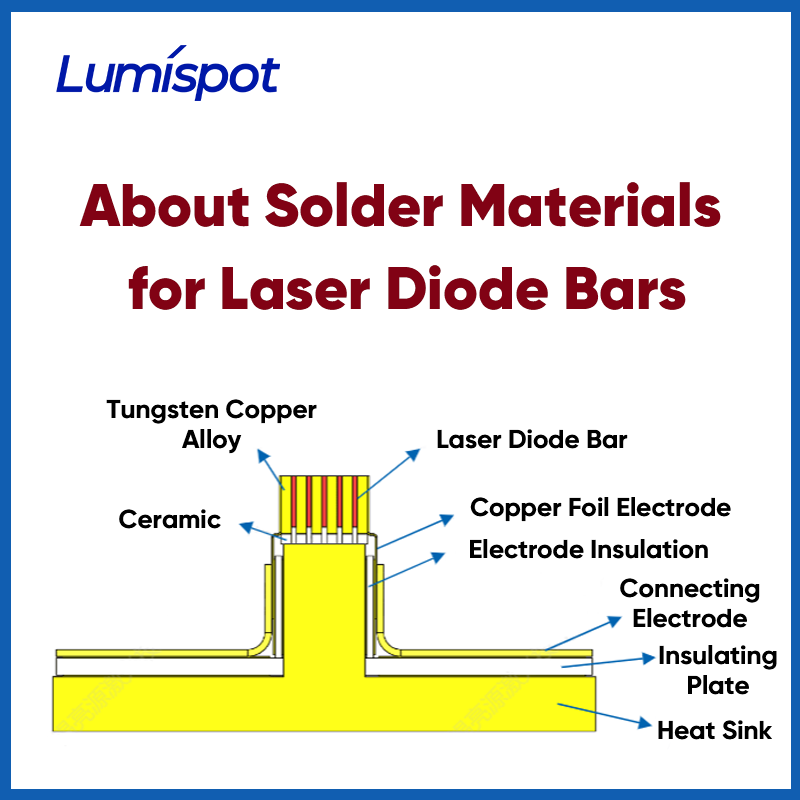

Dans la conception et la fabrication des lasers semi-conducteurs de forte puissance, les barrettes de diodes laser constituent les unités émettrices de lumière essentielles. Leurs performances dépendent non seulement de la qualité intrinsèque des puces laser, mais aussi fortement du processus d'encapsulation. Parmi les différents composants impliqués dans l'encapsulation, les matériaux de soudure jouent un rôle primordial en tant qu'interface thermique et électrique entre la puce et le dissipateur thermique.

1. Le rôle de la soudure dans les barrettes de diodes laser

Les barrettes de diodes laser intègrent généralement plusieurs émetteurs, ce qui engendre des densités de puissance élevées et des exigences strictes en matière de gestion thermique. Pour garantir une dissipation thermique efficace et une stabilité structurelle, les matériaux de soudure doivent répondre aux critères suivants :

① Conductivité thermique élevée :

Assure un transfert de chaleur efficace depuis la puce laser.

② Bonne mouillabilité :

Assure une liaison étroite entre la puce et le substrat.

③ Point de fusion approprié :

Empêche le refusionnement ou la dégradation lors des traitements ou opérations ultérieurs.

④ Coefficient de dilatation thermique compatible (CTE) :

Réduit les contraintes thermiques sur la puce.

⑤ Excellente résistance à la fatigue :

Prolonge la durée de vie de l'appareil.

2. Types courants de soudure pour l'emballage des barres laser

Voici les trois principaux types de matériaux de soudure couramment utilisés dans le conditionnement des barrettes de diodes laser :

①Alliage or-étain (AuSn)

Propriétés:

Composition eutectique de 80Au/20Sn avec un point de fusion de 280°C ; conductivité thermique et résistance mécanique élevées.

Avantages :

Excellente stabilité à haute température, longue durée de vie en fatigue thermique, exempt de contamination organique, haute fiabilité

Applications :

Systèmes laser militaires, aérospatiaux et industriels de pointe.

②Indium pur (In)

Propriétés:

Point de fusion de 157°C ; mou et très malléable.

Avantages :

Performances supérieures en cyclage thermique, faible contrainte sur la puce, idéal pour la protection des structures fragiles, adapté aux exigences de collage à basse température

Limites:

Sensible à l'oxydation ; nécessite une atmosphère inerte lors de la transformation ; résistance mécanique inférieure ; non idéal pour les applications à forte charge.

③Systèmes de soudure composites (par exemple, AuSn + In)

Structure:

Généralement, l'AuSn est utilisé sous la puce pour une fixation robuste, tandis que l'In est appliqué par-dessus pour une meilleure dissipation thermique.

Avantages :

Alliant haute fiabilité et réduction des contraintes, elle améliore la durabilité globale de l'emballage et s'adapte bien à divers environnements d'exploitation.

3. Impact de la qualité de la soudure sur les performances du dispositif

Le choix du matériau de soudure et le contrôle du processus influencent considérablement les performances électro-optiques et la stabilité à long terme des dispositifs laser :

| Facteur de soudure | Impact sur l'appareil |

| Uniformité de la couche de soudure | Affecte la distribution de la chaleur et la constance de la puissance optique |

| Taux de vide | Des vides plus importants entraînent une augmentation de la résistance thermique et une surchauffe localisée. |

| pureté de l'alliage | Influence la stabilité à la fusion et la diffusion intermétallique |

| Mouillabilité interfaciale | Détermine la résistance de la liaison et la conductivité thermique de l'interface |

En fonctionnement continu à haute puissance, même des défauts mineurs de soudure peuvent entraîner une accumulation de chaleur, provoquant une dégradation des performances ou une panne du dispositif. Par conséquent, le choix d'une soudure de haute qualité et la mise en œuvre de procédés de soudure précis sont essentiels pour garantir une fiabilité élevée des boîtiers laser.

4. Tendances et développement futurs

À mesure que les technologies laser continuent de pénétrer les procédés industriels, la chirurgie médicale, le LiDAR et d'autres domaines, les matériaux de soudure pour l'encapsulation laser évoluent dans les directions suivantes :

①Soudage à basse température :

Pour l'intégration avec des matériaux thermosensibles

②Soudure sans plomb :

Pour se conformer à la directive RoHS et aux autres réglementations environnementales

③Matériaux d'interface thermique (TIM) haute performance :

Pour réduire davantage la résistance thermique

④Technologies de micro-soudure :

Pour favoriser la miniaturisation et l'intégration à haute densité

5. Conclusion

Bien que présents en faible quantité, les matériaux de soudure constituent les connecteurs essentiels qui garantissent les performances et la fiabilité des dispositifs laser de haute puissance. Lors du conditionnement des barrettes de diodes laser, le choix de la soudure appropriée et l'optimisation du processus de liaison sont indispensables pour assurer un fonctionnement stable et durable.

6. À propos de nous

Lumispot s'engage à fournir à ses clients des composants laser et des solutions d'encapsulation professionnels et fiables. Forts d'une vaste expérience dans la sélection des matériaux de brasage, la conception de la gestion thermique et l'évaluation de la fiabilité, nous sommes convaincus que chaque détail soigné est la clé de l'excellence. Pour plus d'informations sur les technologies d'encapsulation laser haute puissance, n'hésitez pas à nous contacter.

Date de publication : 7 juillet 2025