Abonnez-vous à nos réseaux sociaux pour être informé(e) rapidement des publications

Introduction au traitement laser dans la fabrication

La technologie de traitement laser a connu un développement rapide et est largement utilisée dans divers domaines, tels que l'aérospatiale, l'automobile, l'électronique, etc. Elle contribue significativement à l'amélioration de la qualité des produits, de la productivité du travail et de l'automatisation, tout en réduisant la pollution et la consommation de matériaux (Gong, 2012).

Traitement laser des matériaux métalliques et non métalliques

Au cours de la dernière décennie, le traitement laser s'est principalement appliqué aux matériaux métalliques, notamment à la découpe, au soudage et au rechargement. Cependant, ce domaine s'étend désormais aux matériaux non métalliques tels que les textiles, le verre, les plastiques, les polymères et la céramique. Chacun de ces matériaux offre de nouvelles perspectives dans divers secteurs industriels, même si des techniques de traitement y sont déjà bien établies (Yumoto et al., 2017).

Défis et innovations dans le traitement du verre par laser

Le verre, avec ses nombreuses applications dans des secteurs comme l'automobile, la construction et l'électronique, représente un domaine important pour le traitement laser. Les méthodes traditionnelles de découpe du verre, qui utilisent des outils en alliage dur ou en diamant, sont limitées par leur faible rendement et la qualité imparfaite des bords. En revanche, la découpe laser offre une alternative plus efficace et précise. Cela est particulièrement visible dans des secteurs comme la fabrication de smartphones, où la découpe laser est utilisée pour les protections d'objectifs d'appareils photo et les grands écrans (Ding et al., 2019).

Traitement laser des verres de haute valeur

Différents types de verre, comme le verre optique, le verre de quartz et le verre saphir, présentent des défis uniques en raison de leur fragilité. Cependant, des techniques laser avancées, telles que la gravure laser femtoseconde, ont permis un traitement de précision de ces matériaux (Sun & Flores, 2010).

Influence de la longueur d'onde sur les procédés technologiques laser

La longueur d'onde du laser influence considérablement le processus, notamment pour des matériaux comme l'acier de construction. Les lasers émettant dans les domaines ultraviolet, visible, infrarouge proche et infrarouge lointain ont été analysés afin de déterminer leur densité de puissance critique pour la fusion et l'évaporation (Lazov, Angelov et Teirumnieks, 2019).

Diverses applications basées sur les longueurs d'onde

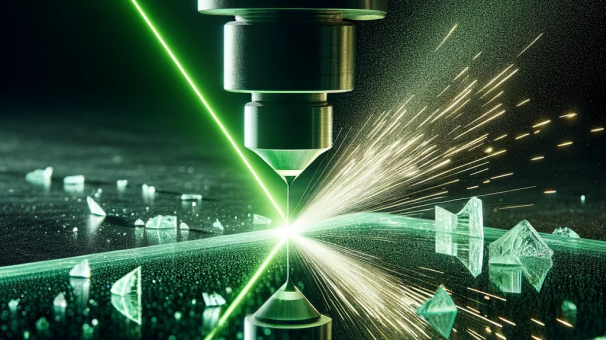

Le choix de la longueur d'onde d'un laser n'est pas arbitraire ; il dépend fortement des propriétés du matériau et du résultat souhaité. Par exemple, les lasers UV (à longueur d'onde plus courte) sont excellents pour la gravure de précision et le micro-usinage, car ils permettent de produire des détails très fins. Ils sont donc idéaux pour les industries des semi-conducteurs et de la microélectronique. À l'inverse, les lasers infrarouges sont plus efficaces pour le traitement de matériaux épais grâce à leur capacité de pénétration plus profonde, ce qui les rend adaptés aux applications industrielles lourdes (Majumdar & Manna, 2013). De même, les lasers verts, fonctionnant généralement à une longueur d'onde de 532 nm, sont particulièrement adaptés aux applications exigeant une haute précision et un impact thermique minimal. Ils sont particulièrement performants en microélectronique pour des tâches telles que la structuration de circuits, en médecine pour des procédures comme la photocoagulation, et dans le secteur des énergies renouvelables pour la fabrication de cellules solaires. La longueur d'onde unique des lasers verts les rend également adaptés au marquage et à la gravure de divers matériaux, notamment les plastiques et les métaux, lorsqu'un contraste élevé et des dommages de surface minimaux sont recherchés. Cette adaptabilité des lasers verts souligne l'importance du choix de la longueur d'onde dans la technologie laser, garantissant des résultats optimaux pour des matériaux et des applications spécifiques.

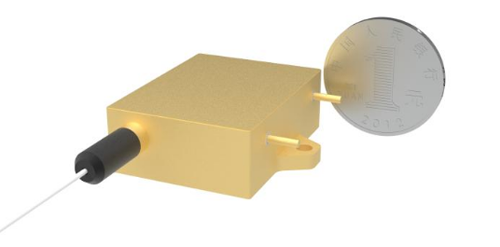

LeLaser vert 525 nmLe laser vert est une technologie laser spécifique caractérisée par son émission de lumière verte distincte à une longueur d'onde de 525 nanomètres. Les lasers verts à cette longueur d'onde sont utilisés en photocoagulation rétinienne, où leur puissance et leur précision élevées sont avantageuses. Ils sont également potentiellement utiles dans le traitement des matériaux, notamment dans les domaines exigeant un traitement précis et à faible impact thermique..Le développement de diodes laser vertes sur substrat GaN de type c, fonctionnant à des longueurs d'onde plus élevées (524–532 nm), constitue une avancée significative dans le domaine de la technologie laser. Ce développement est crucial pour les applications nécessitant des caractéristiques de longueur d'onde spécifiques.

Sources laser à onde continue et à verrouillage de modèle

Des sources laser à onde continue (CW) et quasi-continue (CW) à modes verrouillés, fonctionnant à différentes longueurs d'onde telles que le proche infrarouge (NIR) à 1064 nm, le vert à 532 nm et l'ultraviolet (UV) à 355 nm, sont envisagées pour le dopage laser de cellules solaires à émetteur sélectif. Le choix de la longueur d'onde influe sur l'adaptabilité de la fabrication et le rendement (Patel et al., 2011).

Lasers excimères pour matériaux à large bande interdite

Les lasers excimères, fonctionnant à une longueur d'onde UV, sont adaptés au traitement de matériaux à large bande interdite comme le verre et le polymère renforcé de fibres de carbone (PRFC), offrant une haute précision et un impact thermique minimal (Kobayashi et al., 2017).

Lasers Nd:YAG pour applications industrielles

Les lasers Nd:YAG, grâce à leur adaptabilité en termes de réglage de la longueur d'onde, sont utilisés dans une vaste gamme d'applications. Leur capacité à fonctionner à 1064 nm et à 532 nm offre une grande flexibilité pour le traitement de différents matériaux. Par exemple, la longueur d'onde de 1064 nm est idéale pour la gravure profonde sur les métaux, tandis que celle de 532 nm permet une gravure de surface de haute qualité sur les plastiques et les métaux revêtus (Moon et al., 1999).

→Produits associés :Laser à semi-conducteurs pompé par diode en continu à une longueur d'onde de 1064 nm

Soudage laser à fibre haute puissance

Les lasers dont la longueur d'onde est proche de 1000 nm, présentant une bonne qualité de faisceau et une puissance élevée, sont utilisés en soudage laser à pénétration profonde pour les métaux. Ces lasers vaporisent et fondent efficacement les matériaux, produisant des soudures de haute qualité (Salminen, Piili et Purtonen, 2010).

Intégration du traitement laser avec d'autres technologies

L'intégration du traitement laser à d'autres technologies de fabrication, telles que le rechargement et le fraisage, a permis de développer des systèmes de production plus efficaces et polyvalents. Cette intégration est particulièrement avantageuse dans des secteurs comme la fabrication d'outils et de matrices et la réparation de moteurs (Nowotny et al., 2010).

Traitement laser dans les domaines émergents

L'application de la technologie laser s'étend à des domaines émergents comme les industries des semi-conducteurs, des écrans et des couches minces, offrant de nouvelles capacités et améliorant les propriétés des matériaux, la précision des produits et les performances des dispositifs (Hwang et al., 2022).

Tendances futures du traitement laser

Les développements futurs des technologies de traitement laser sont axés sur de nouvelles techniques de fabrication, l'amélioration de la qualité des produits, la conception de composants multi-matériaux intégrés et l'optimisation des avantages économiques et procéduraux. Cela inclut la fabrication rapide par laser de structures à porosité contrôlée, le soudage hybride et la découpe laser de tôles métalliques (Kukreja et al., 2013).

La technologie de traitement laser, grâce à ses applications variées et à ses innovations constantes, façonne l'avenir de la fabrication et du traitement des matériaux. Sa polyvalence et sa précision en font un outil indispensable dans de nombreux secteurs industriels, repoussant les limites des méthodes de fabrication traditionnelles.

Lazov, L., Angelov, N., et Teirumnieks, E. (2019). MÉTHODE D'ESTIMATION PRÉLIMINAIRE DE LA DENSITÉ DE PUISSANCE CRITIQUE DANS LES PROCESSUS TECHNOLOGIQUES LASER.ENVIRONNEMENT. TECHNOLOGIES. RESSOURCES. Actes de la Conférence scientifique et pratique internationale. Lien

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). Fabrication à grande vitesse de cellules solaires à émetteur sélectif dopé au laser utilisant des sources laser à onde continue (CW) et quasi-CW à verrouillage de modèle de 532 nm.Lien

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. et Mizoguchi, H. (2017). Traitement laser DUV haute puissance pour le verre et le CFRP.Lien

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). Doublement de fréquence intracavité efficace à partir d'un laser Nd:YAG à pompage latéral par diode de type réflecteur diffusif utilisant un cristal KTP.Lien

Salminen, A., Piili, H. et Purtonen, T. (2010). Les caractéristiques du soudage laser à fibre haute puissance.Actes de l'Institution des ingénieurs mécaniciens, Partie C : Journal des sciences de l'ingénierie mécanique, 224, 1019-1029.Lien

Majumdar, J., & Manna, I. (2013). Introduction à la fabrication de matériaux assistée par laser.Lien

Gong, S. (2012). Recherches et applications de la technologie de traitement laser avancée.Lien

Yumoto, J., Torizuka, K., et Kuroda, R. (2017). Développement d'un banc d'essai de fabrication laser et d'une base de données pour le traitement des matériaux par laser.Revue d'ingénierie laser, 45, 565-570.Lien

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. et Hong, M. (2019). Avancées dans la technologie de surveillance in situ pour le traitement laser.SCIENTIA SINICA Physique, Mécanique et Astronomie. Lien

Sun, H., & Flores, K. (2010). Analyse microstructurale d'un verre métallique massif à base de Zr traité au laser.Transactions sur la métallurgie et les matériaux A. Lien

Nowotny, S., Muenster, R., Scharek, S., & Beyer, E. (2010). Cellule laser intégrée pour le rechargement et le fraisage laser combinés.Automatisation de l'assemblage, 30(1), 36-38.Lien

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P., & Rao, BT (2013). Techniques émergentes de traitement des matériaux par laser pour les futures applications industrielles.Lien

Hwang, E., Choi, J., et Hong, S. (2022). Procédés de vide émergents assistés par laser pour une fabrication ultra-précise et à haut rendement.nanométrique. Lien

Date de publication : 18 janvier 2024