Abonnez-vous à nos réseaux sociaux pour être informé(e) rapidement des publications

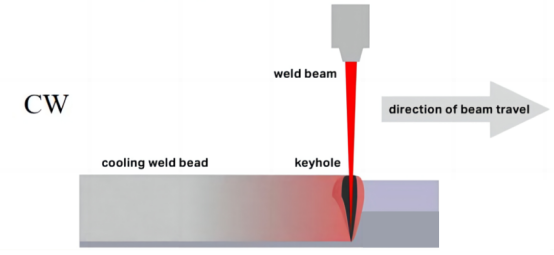

Laser à onde continue

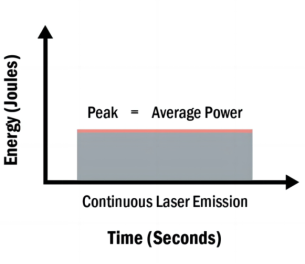

L'acronyme CW signifie « onde continue » et désigne les systèmes laser capables de fournir un flux laser ininterrompu pendant leur fonctionnement. Caractérisés par leur capacité à émettre un faisceau laser en continu jusqu'à l'arrêt du fonctionnement, les lasers CW se distinguent par leur puissance de crête plus faible et leur puissance moyenne plus élevée que les autres types de lasers.

Applications très variées

Grâce à leur fonctionnement en continu, les lasers à émission continue (CW) sont largement utilisés dans des domaines tels que la découpe et le soudage du cuivre et de l'aluminium, ce qui en fait l'un des types de lasers les plus courants et les plus répandus. Leur capacité à fournir une énergie stable et constante les rend indispensables aussi bien pour l'usinage de précision que pour la production en série.

Paramètres d'ajustement du processus

Le réglage d'un laser à onde continue (CW) pour des performances optimales implique de se concentrer sur plusieurs paramètres clés, notamment la forme d'onde de la puissance, le degré de défocalisation, le diamètre du faisceau et la vitesse de traitement. Un réglage précis de ces paramètres est essentiel pour obtenir les meilleurs résultats de traitement, garantissant ainsi l'efficacité et la qualité des opérations d'usinage laser.

Diagramme d'énergie laser continu

Caractéristiques de la distribution d'énergie

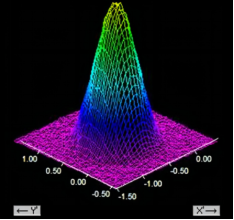

L'une des caractéristiques remarquables des lasers à ondes continues (CW) est leur distribution d'énergie gaussienne : l'énergie de la section transversale du faisceau laser décroît du centre vers l'extérieur selon une distribution normale. Cette caractéristique permet aux lasers CW d'atteindre une précision de focalisation et une efficacité de traitement extrêmement élevées, notamment pour les applications nécessitant une énergie concentrée.

Diagramme de distribution d'énergie du laser CW

Avantages du soudage laser à onde continue (CW)

Perspective microstructurale

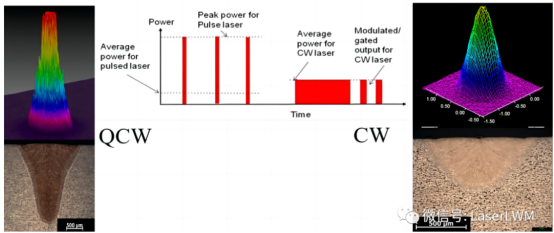

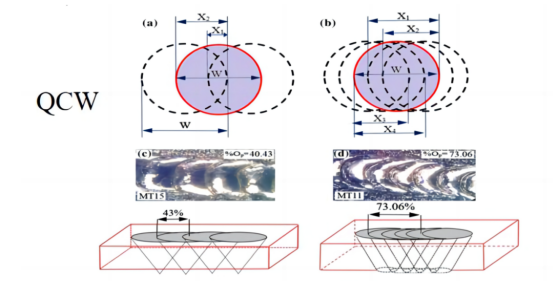

L'examen de la microstructure des métaux révèle des avantages distincts du soudage laser à onde continue (CW) par rapport au soudage laser pulsé quasi-continu (QCW). Le soudage pulsé QCW, limité par sa fréquence, généralement autour de 500 Hz, présente un compromis entre le taux de recouvrement et la profondeur de pénétration. Un faible taux de recouvrement entraîne une profondeur insuffisante, tandis qu'un taux élevé restreint la vitesse de soudage et réduit l'efficacité. En revanche, le soudage laser CW, grâce au choix de diamètres de cœur laser et de têtes de soudage appropriés, permet un soudage efficace et continu. Cette méthode s'avère particulièrement fiable dans les applications exigeant une étanchéité optimale.

Considérations relatives à l'impact thermique

Du point de vue de l'impact thermique, le soudage laser pulsé QCW souffre d'un problème de chevauchement, entraînant un chauffage répété du cordon de soudure. Ceci peut engendrer des incohérences entre la microstructure du métal et celle du matériau de base, notamment des variations de taille des dislocations et de vitesse de refroidissement, augmentant ainsi le risque de fissuration. Le soudage laser CW, en revanche, évite ce problème grâce à un processus de chauffage plus uniforme et continu.

Facilité d'adaptation

En termes de fonctionnement et de réglage, le soudage laser QCW exige un réglage précis de plusieurs paramètres, notamment la fréquence de répétition des impulsions, la puissance de crête, la largeur d'impulsion, le rapport cyclique, etc. Le soudage laser CW simplifie le processus de réglage, en se concentrant principalement sur la forme d'onde, la vitesse, la puissance et le degré de défocalisation, ce qui réduit considérablement la difficulté d'utilisation.

Progrès technologiques dans le soudage laser continu

Si le soudage laser QCW est reconnu pour sa puissance de crête élevée et son faible apport thermique, avantages indéniables pour le soudage de composants thermosensibles et de matériaux à parois extrêmement fines, les progrès réalisés dans le domaine du soudage laser CW, notamment pour les applications haute puissance (généralement supérieures à 500 watts) et le soudage à pénétration profonde basé sur l'effet de trou de serrure, ont considérablement élargi son champ d'application et amélioré son efficacité. Ce type de laser est particulièrement adapté aux matériaux d'une épaisseur supérieure à 1 mm, permettant d'obtenir des rapports d'aspect élevés (supérieurs à 8:1) malgré un apport thermique relativement important.

Soudage laser quasi-continu (QCW)

Distribution d'énergie ciblée

La technologie QCW (Quasi-Continuous Wave) utilise un laser qui émet de la lumière de manière discontinue, comme illustré sur la figure a. Contrairement aux lasers monomodes continus dont la distribution d'énergie est uniforme, les lasers QCW concentrent leur énergie de façon plus dense. Cette caractéristique leur confère une densité d'énergie supérieure, se traduisant par une capacité de pénétration accrue. L'effet métallurgique qui en résulte est comparable à la forme d'un clou, avec un rapport profondeur/largeur important, ce qui permet aux lasers QCW d'exceller dans les applications impliquant des alliages à haute réflectance, des matériaux thermosensibles et le micro-soudage de précision.

Stabilité accrue et interférences de panache réduites

L'un des principaux avantages du soudage laser QCW réside dans sa capacité à atténuer l'influence du panache métallique sur le taux d'absorption du matériau, ce qui garantit un procédé plus stable. Lors de l'interaction laser-matériau, une évaporation intense peut créer un mélange de vapeur métallique et de plasma au-dessus du bain de fusion, communément appelé panache métallique. Ce panache peut masquer la surface du matériau au laser, entraînant une alimentation en puissance instable et des défauts tels que des projections, des points d'explosion et des piqûres. Cependant, l'émission intermittente des lasers QCW (par exemple, une impulsion de 5 ms suivie d'une pause de 10 ms) assure que chaque impulsion laser atteint la surface du matériau sans être affectée par le panache métallique, ce qui permet un soudage d'une stabilité remarquable, particulièrement avantageux pour le soudage de tôles minces.

Dynamique stable des bassins de fonte

La dynamique du bain de fusion, notamment les forces s'exerçant sur le trou de serrure, est cruciale pour la qualité de la soudure. Les lasers continus, du fait de leur exposition prolongée et des zones affectées thermiquement plus étendues, tendent à créer des bains de fusion plus importants remplis de métal liquide. Ceci peut engendrer des défauts liés à ces grands bains de fusion, comme l'effondrement du trou de serrure. À l'inverse, l'énergie focalisée et le temps d'interaction plus court du soudage laser QCW concentrent le bain de fusion autour du trou de serrure, ce qui assure une répartition des forces plus uniforme et réduit l'incidence de la porosité, des fissures et des projections.

Zone affectée thermiquement (ZAT) réduite au minimum

Le soudage laser continu soumet les matériaux à une chaleur soutenue, induisant une conduction thermique importante. Ceci peut provoquer des déformations thermiques indésirables et des défauts dus aux contraintes dans les matériaux minces. Les lasers QCW, grâce à leur fonctionnement intermittent, permettent aux matériaux de refroidir, minimisant ainsi la zone affectée thermiquement et l'apport de chaleur. Le soudage laser QCW est donc particulièrement adapté aux matériaux minces et à ceux situés à proximité de composants sensibles à la chaleur.

Puissance de crête plus élevée

Malgré une puissance moyenne identique à celle des lasers continus, les lasers QCW atteignent des puissances de crête et des densités d'énergie supérieures, ce qui permet une pénétration plus profonde et une meilleure capacité de soudage. Cet avantage est particulièrement marqué lors du soudage de tôles minces en alliages de cuivre et d'aluminium. À l'inverse, les lasers continus de même puissance moyenne peuvent ne pas marquer la surface du matériau en raison d'une densité d'énergie plus faible, entraînant des réflexions. Les lasers continus de haute puissance, bien que capables de faire fondre le matériau, peuvent subir une forte augmentation du taux d'absorption après la fusion, provoquant une profondeur de fusion et un apport thermique incontrôlables. Ce phénomène est inadapté au soudage de tôles minces et peut entraîner une absence de marquage ou une perforation, compromettant ainsi le respect des exigences du procédé.

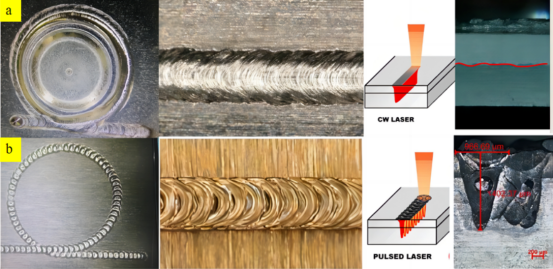

Comparaison des résultats de soudage entre lasers CW et QCW

a. Laser à onde continue (CW) :

- Aspect de l'ongle scellé au laser

- Aspect du cordon de soudure rectiligne

- Schéma de principe de l'émission laser

- Section transversale longitudinale

b. Laser à onde quasi-continue (QCW) :

- Aspect de l'ongle scellé au laser

- Aspect du cordon de soudure rectiligne

- Schéma de principe de l'émission laser

- Section transversale longitudinale

- * Source : Article de Willdong, via le compte public WeChat LaserLWM.

- * Lien vers l'article original : https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- Le contenu de cet article est fourni à des fins d'apprentissage et de communication uniquement, et tous les droits d'auteur appartiennent à l'auteur original. En cas de violation de droits d'auteur, veuillez nous contacter pour que nous procédions au retrait du contenu.

Date de publication : 5 mars 2024